| �@�H���̋C�܂�������I�I�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@ ��ɍs���قǐV�����Ȃ�܂��@�@�@�@�@�@ | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@���ʌ��풆�Ƀ��[�N�����������ߓu�̈ꕔ�������Ă��܂��܂����B �@�@�@�@�@���̂��ߐV�����u�ƌ�������̂ł����A���̂܂܂ł͎g���܂���B�@�@�o�����X���Ƃ����d�v�ȍ�Ƃ�����܂��B �@�@�@�@���̍�Ƃ����Ȃ��ƁA�ƂĂ��ǍD�Ȏd�グ�ʂ͓����܂���B �@ �@�@�@�@�@���ʌ���Ղ͒��Ë@�ł����A�K���V�i���l�̃o�����T�[���t�����Ă��܂����B �@�@�@�@�T�d�Ƀo�����X�������Ă��瑕�����܂����B |

||||||||||||||||||

| �@�@�@�@ | ||||||||||||||||||

�@ �@�@�@ �@�@�@ �@ �@ |

||||||||||||||||||

| �@�@�u�̈ꕔ�������Ă��܂��܂����@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�u���O���ăL���C�ɑ|�����܂� | ||||||||||||||||||

�@ �@�@�@ �@�@�@ |

||||||||||||||||||

| �@�V�i���l�̃o�����T�[�Ńo�����X�������Ă��܂��@�@�@�@�@�@�@�V�����u�����܂����A�o�b�`���ł��I | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

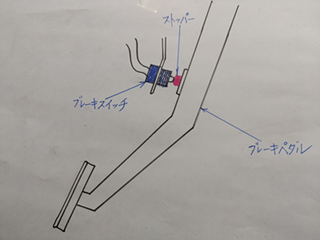

| �@�@�@�@���ԃ^�C�vR�̃u���[�L�����v�������ςȂ��Ȃ̂ɋC���t���܂����B�@�@��ςł��I�@���̂܂܂ɂ��Ă����� �@�@�@�o�b�e���[���オ���Ă��܂��܂��B�@�@�����ɃG���W�����[�����J���A�o�b�e���[�̔z�����O���܂����B �@�@�@�@�����Ɍ����ׂďC�����Ȃ���ΎԂ����܂���B�@�@�l�b�g�Ō��������Ƃ���A�u���[�L�y�_���̕����� �@�@�@���Ă���u���[�L�X�C�b�`�ӂ�Ɍ��������肻�����Ƃ킩��܂����B�@�}�̂悤�Ƀu���[�L�X�C�b�`�͎ԑ̂Ɏ�� �@�@�@�����Ă��ău���[�L�y�_���ɕt���Ă���X�g�b�p�[�ɐڐG���Ă��܂��B �@�@�@�@�@�@�@ |

||||||||||||||||||

�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@���킾�ƃu���[�L�܂Ȃ���Ԃł́A�u���[�L�y�_���̃X�g�b�p�[���X�C�b�`�̃��b�h����������Ԃ� �@�@�@�Ȃ��Ă���A���̎��X�C�b�`�͐�Ă��ă����v�͂��܂���B �@�@�@�u���[�L�ނƃX�g�b�p�[���X�C�b�`���痣�������ɓ����̂ŁA�X�C�b�`�̃��b�h���˂̗͂ŊO�����ɔ�� �@�@�@�o���ăX�C�b�`������A�u���[�L�����v���_������悤�ɂȂ��Ă��܂��B �@�@�@�@�Ƃ���ŃX�g�b�p�[�̍ޗ��͎����łł��Ă���̂ŁA�o�N�ω��ɂ��j�����₷���Ƃ̂��Ƃł��B�@�@���̕��i�� �@�@�@�j�����ĒE�����Ă��܂��ƁA�u���[�L��ł��Ȃ��Ƃ��ł��A�X�C�b�`�̃��b�h����яo���܂܂ɂȂ��Ă��邽�߁A �@�@�@�X�C�b�`����������Ԃ��ێ�����A�����v���_�����Ă��܂��킯�ł��B�@�@���Ă͂Ɖ^�]�Ȃ̃J�[�y�b�g�ׂ���A �@�@�@�����Ȏ����̌����炪�����Ă��āA��͂�o�N�ɂ��j���ł��邱�Ƃ�������܂����B �@�@�@�@�C�����@�̓X�g�b�p�[�̌����ɂȂ�̂ł����A�Â��ԂȂ̂ŕ��i�̓���͍���ł͂Ȃ����Ǝv���܂��B�@ �@�@�@���Ƃ����i���������Ƃ��Ă��o�N�ω����Ă���͂��ŁA�܂��������Ƃ��N���肩�˂܂���B�@�@�@�@ �@�@�@�l�������A���̕��i��V���������ޗ��ō�邱�Ƃɂ��܂����B�@�@�@�ޗ��Ƃ��Ă͎����ł��ŋ��̃W�����R���iPOM�j �@�@�@�ɂ��܂����B�@�@�����A���ՂŎʐ^�̂悤�ȊȒP�ȕ��i�삵�܂����B �@�@�@�@�X�g�b�p�[����t�����Ă��������ɂ͌��������Ă����̂ŁA�����ɏ��a�����͂ߍ��炤�܂���Ɏ�t �@�@�@�����܂����B�@�@�@���Ƀl�W�ȂǂŌŒ肵�Ȃ��Ă��A�X�C�b�`�̃��b�h�ɂ���ď�ɉ�����Ă���̂ŁA�������� �@�@�@���Ƃ͂Ȃ��A����ɍ쓮���Ă��܂��B�@ �@�@�@�@�@�@�i�l�b�g�ł͉��}���u�Ƃ��āA1�~�ʂ�2�����炢���ʃe�[�v�œ\��t������@���ڂ��Ă��܂����I�j �@�@�@�@����ɂ��Ă����̂悤�ȍ�Ƃ͋����^�]�Ȃ̉��ɂ����肱�݁A�����ɂȂ��Ă��Ȃ���Ȃ炸�A����ꓬ�Ƃ��� �@�@�@���t���s�b�^���ŁA�����m����̋�J��������܂��B�@�@�@�@�Ƃ��ɑ̊i�̂����l�ɂ͂����ł��傤�ˁB �@�@�@�@�܂��A�u���[�L�����v������ɓ_�����Ȃ��ƁA�Ǔ˂Ȃǂ̏d�厖�̂Ɍq���肩�˂Ȃ��̂ŁA�X�g�b�p�[�Ɍo�N �@�@�@����ޗ����g�����Ƃ͔����Ăق����ł��ˁB �@�@�@�@���Ԃ��ێ�����ɂ͍ň��̏ꍇ�A���i�����삷�邱�Ƃ��o�債�Ȃ���Ȃ�܂����I�I |

||||||||||||||||||

�@�@�@�@ �@�@�@�@�@ �@�@�@�@�@ �@ �@ |

||||||||||||||||||

| �@�@�@�@�j�����ăo���o���ɂȂ����X�g�b�p�[�@�@�@�@�@�@�@�@�@�@�@�@�W�����R���iPOM�j�ō�����X�g�b�p�[�@�@ | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�Еt�������Ă�����A�V�����_�[���x�v���o�Ă��܂����B(�ʐ^���j �@�@�@�ȑO�A���G���W���̃o�C�N��Ԃɏ���Ă������A�G���W���̉��x���m�肽���Ď��t���Ă������̂ł��B �@�@�@�@�������Ă��܂��܂������A���̉��x�v�̃Z���T�[�͔M�d�ŁA�X�p�[�N�v���O�̃K�X�P�b�g�̕����ɑ������� �@�@�@�悤�ɂȂ��Ă��܂����B �@�@�@�@ �@�@�@�@����G���W���Ȃ�A�ӂ������v���t���Ă��܂����A���̃G���W���ɂ͕W���ł͉��x�v�͎��t����� �@�@�@�Ă͂��܂���ł����B �@�@�@�������A���x�v���Ȃ��Ɖ����ƕs���ŁA�G���W���̏�Ԃ����Ȃǂ̊��ɗ��邵������܂���B �@�@�@�@�@ �@�@�@�@�o�����ĕ��������̂́A���G���W���̏ꍇ�A�p���[�ɏ\���]�T������Ζ�肠��܂��A�����łȂ��ƁA �@�@�@���ɒ����o���ŃI�[�o�[�q�[�g���₷�����Ƃł��B �@�@�@�ߋ��ɂ��o�C�N�Ńc�[�����O�������A�����▶���̓o���ŃI�[�o�[�q�[�g�C���ɂȂ������Ƃ�����܂��B �@�@�@�I�[�o�[�q�[�g����Ƃ₪�ė͂��Ȃ��Ȃ�̂ŁA�ٕςɋC���t���܂����A����ł��^�]�𑱂���ƍň��̏ꍇ�A �@�@�@�G���W�����Ă��t���A�j�����Ă��܂��܂��B �@�@�@�@�����ŃV�����_�[���x�v�����t���Ă݂��̂ł����A���R�ȓ��𑖂��Ă���Ƃ��ɂ͒Ⴂ���x�ł��A�p���[�� �@�@�@�K�v�ȓo���Ȃǂʼn��x���}���ɏ㏸�����̂ɋ��������̂ł����B �@�@�@�@��͂��C�͐��ɔ�ׂė�p�\�͂����̂ŁA���x�㏸���������Ȃ�̂ł��傤���B�@�@�@�@�@ �@�@�@���肵����p�ɂ́A����萅��̕����D��Ă���̂͊m���ŁA�Ԃ͂������o�C�N�����₪�����Ȃ����̂� �@�@�@���傤�ˁB �@�@�@�@ �@�@�@�@�����A�o�C�N�̏ꍇ�G���W�����ނ��o���Ȃ̂ŁA�����ڂ���ȃ|�C���g�ł��傤�B�A �@�@�@�@���̗�p�t�B����������G���W���̊O�ςɂ͓Ɠ��̋@�\��������A�o�C�N�̖��͂̈�ɂȂ��Ă���̂ŁA �@�@�@���≻�ł��ꂪ������͎̂c�O�Ȃ��Ƃł��B �@�@�@�@�G���W���̉��x�Ƃ����A�o�C�N�ł̃c�[�����O�̍ۂɖ_��̉��x�v�������Ă����āA�I�C���������ɍ������݁A �@�@�@�A�����s����̖����𑪒肵�āA�x�ɓ����Ă������Ƃ�����܂����B �@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�V�����_�[���x�v | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@����o���ɕ֗��ȃC���f�b�N�X(����o���Ձj�́A�ŋ߂ł͗��p����@�������܂������A�V���t�g��̕��i�� �@�@�@��ʕ����H���K�v�ƂȂ�A�v���Ԃ�Ɏg���܂����B �@�@�@��ʕ����H�Ƃ����̂̓X�p�i�ʼn��߂̕��ʕ������H���邱�Ƃł��B �@�@�@�@1�{�Ȃ���͂Ȃ��̂ł����A����͂�����x�̐�������̂ŁA�C���f�b�N�X�̃`���b�N����˂��o���ʒu�� �@�@�@���m�ɂ��낦��K�v������܂��B �@�@�@�s�̂̃C���f�b�N�X���̂��̂ɂ́A���̂��߂̒萡���u�͕t���Ă��܂���B �@�@�@�@���܂ł͋@�B�̃e�[�u���ɃX�g�b�p�[�̂悤�Ȃ��̂��Œ肵�āA����Ƀ��[�N�ĂĈʒu���߂����Ă��܂������A �@�@�@���肵���ʒu���߂͓�����Ƃ����������̂ł��B �@�@�@�@�@�@ �@�@�@�@�����ŃC���f�b�N�X���̂Ɏ��t����A�ȒP�Ȉʒu���ߑ��u������Ă݂܂����B �@�@�@�^���イ�Ɛ���l�W������A�P���Ԃ�������Ȃ��Ŋ������܂��B �@�@�@�@���ʂ͏�X�ŁA��S�̉��H���ł��܂����I |

||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�@��ʕ����H�ɂ̓C���f�b�N�X���֗��ł��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���̂悤�Ȍ������ɂ��g���܂� | ||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@�@�@�@���삵���ʒu���ߑ��u�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���[�N�ɓ����镔���ɂ͍a����Ă����ƁA �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���[�N���Ĉٕ��������ł��܂��@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�C���f�b�N�X���e�[�u���ɌŒ肷��@�@�@�@�@�@�@�@�@�@�@�@�@�C���f�b�N�X�ɌŒ肵���Ƃ���A �@�@�@�@�@�@�@�@�@�@�@�@�����𗘗p���đ������܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�l�W���h���C�o�[�a���K�v |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@���i�H�j�\�N���O�ɁA�o�C�N���߂Ďʐ^���B�����ꏊ�ɂ�����x�s�������Ȃ�A5���̘A�x�ɏo�����܂����B �@�@�@�@���{�C�݂̍���7�������ł����A�ʐ^�̓��H�W�����݂�ƁA�u�H�c159Km�v�u�߉�34Km�v�Ə�����Ă��܂��B �@�@�@�O�[�O���̃X�g���[�g�r���[�Œ��ׂ��Ƃ���A���̏ꏊ��������܂����B �@�@�@���ߎ�ƂȂ����͓̂��H�킫�Ɏʂ��Ă���R���N���[�g�炵���\�����Ƃ��̉��̊�ł��B �@�@�@�X�g���[�g�r���[�Ō��Ă������悤�Ȃ��̂��ʂ��Ă��܂����B�@�@�@�@�O���̎R�̌`�������ł��B �@�@�@�������Б��P�Ԑ��œ������قƂ�Ǔ����A�R�����H�z�{�����ʂ��Ă��܂��B �@�@�@�����ŊԈႢ����܂���B �@�@�@�@�a��S�z���Đ[��ɏo��������A�V���ɂ͑����ɒ����Ă��܂��܂����B �@�@�@�V���s�̐�̐V���c�s�ō������~��A����7����k�サ�܂����B �@�@�@����s����₪�ĎR�ɓ���A���₩�ȓ����𑖂�܂������A���̗��R�̂悤�ȕ��i�ɖ�����܂����B �@�@�@�ȑO�A���̕ӂ�Ńo�C�N���߂āA�؉A�Ŗɂ����ꂩ�����ċx��ł�����A�̃��j�����̖тɂׂ��Ƃ�t���� �@�@�@���������Ƃ��v���o���܂����B �@�@�@�@�₪�ē��{�C�����̓��ƂȂ�A�l���ւ��߂��A�����Ƃ����n���̏��ɂ��̏ꏊ������A�����킩��܂����B �@�@�@�قƂ�Ǖς���Ă��Ȃ��Ƃ����̂́A�����S�̂ӂ邳�Ƃ̂悤�ŁA�ق��Ƃ�����̂�����܂��ˁB �@�@�@�@���̓��͑l���ւ́u�����������v�Ƃ������h�ɔ��܂�܂������A�A�b�g�z�[���Ȋ����ŁA���������H�ׂ���Ȃ��ق� �@�@�@�o�܂�����B �@�@�@�@�����͍������g��Ȃ��ŁA���������ŋA��܂����B �@�@�@���{�C���̍���(7�����W���j��x�R�܂ő���A�x�R����쉺���āA���R�[���C�[���Ð�[�b�߁[�݊y�@��ʂ�A�[��� �@�@�@1���߂��ɋA�����܂����B �@�@�@�@�H�ʓd�Ԃ̑���x�R�s�̒��S�X�𗣂ꂽ�̂��A�[����7���߂��ł����̂�6���Ԃ�����܂����B �@�@�@�x�R���炿�傤��300Km�ł�����A���ώ����ɂ����50Km/h�ƂȂ�܂��B �@�@�@�M�����قƂ�ǂȂ��[��̎R������������A�����ł�����ȃX�s�[�h�ő��ꂽ�̂ł��傤�ˁB |

||||||||||||||||||

| �@�@����7���̊C�݉����A�o�C�N���߂ĎB�����ꏊ�ł��@�@�@�@�@�@���݂��ӂ�̕��i�͂قƂ�Ǖς���Ă��܂����I �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i�R�`���߉��s�����j |

||||||||||||||||||

�@ �@�@�@�@�@�@ �@�@�@�@�@�@ |

||||||||||||||||||

| �悤�₭���{�C�������鏊�ɏo�܂����@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���ꂩ��R�`���ɓ���܂� �@�@�@�@�@�@�@�@�@�i�V�����̍Ŗk���A�����Ɉ����������܂��j�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �@�@�����̒n�A�l���ւ͐Â��ȊX�ł����i�l���։w�O�j�@�@�@�@�@�@�@���h�̗[�H�A��ςȗʂ̂��y���ł����I | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@1990�N��ɔ̔����ꂽNEC�̃p�\�R���uPC9801�v����肵�܂����B �@�@�����i�Ƃ��āH�H�@�ł͂Ȃ��A�d���Ŏg�����߂̗\���@�Ƃ��Ăł��B �@�@����ȂɌÂ��p�\�R�����Ȃ����̎d���ɁH�@�Ǝv����ł��傤�B �@�@�@���̂킯�̓p�\�R����P�ƂŎg���̂ł͂Ȃ��A�@�B�ƃP�[�u���Őڑ����āA�ʐM�Ȃǂ����邽�߂Ɏg������ł��B �@�@����̋@�B�̐��䑕�u��MS-DOS�Ή��̏ꍇ�A�p�\�R�����AOS��Windows�ɂȂ�O�Ɏg���Ă���PC9801�Ȃǂ� �@�@�Ȃ炴��Ȃ��̂ł��B �@�@�@�@�B���̂�V������������̂ł����A����ɂ͑��z�̎������K�v�ƂȂ�A��������Ƃ͂����܂���B �@�@����ɋ@�B�{�̂̎����͒����A�K�v�ȕ������C������A�����ɂ킽���Ė��Ȃ��g�p���邱�Ƃ��ł��܂��B �@�@���̌��ʁA��L�̂悤�Ȃ��ƂɂȂ�̂ł��B �@�@�@�p�\�R���ŒʐM�����Ȃ��Ă��P�Ƃŋ@�B�������Ƃ͂ł��܂����A�ʐM���ł���ƁA�Ⴆ�ΐÂ��ȕ����Ńv���O������ �@�@�쐬���đ��M������A�����ɂ͎g��Ȃ��v���O�������p�\�R���ɕۑ����@�B�̃������[�ɗ]�T���������邱�Ƃ��ł��܂��B �@�@�@�����g���Ă���OS��MS-DOS�ɂ́AWindows�Ƃ͈ꖡ������}�j�A�b�N�ȂƂ��낪����A���������C�ɓ����Ă��܂��B �@�@��{�I�ɃL�[�{�[�h�̑��삾���Ń}�E�X���g���܂���B �@�@�@�e�������Ă���V�X�e���G���W�j�A�̐l������Ă��ꂽ���W�v�Z�̃\�t�g�͎g���₷���A������Ȃ����̂ɂȂ��Ă��܂��B |

||||||||||||||||||

| �����̃z�R���𐁂�����L���C�ɂ��܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ۑ����Ă�����HDD�����t���܂� | ||||||||||||||||||

| �L�[�{�[�h���X�y�[�X�L�[�̒����^�C�v�ł��@�@�@�@�@�@�@�@�@�@�@�@�O���@��Ƃ̐ڑ��p��RS232C�|�[�g | ||||||||||||||||||

| �����̃u���E���ǃ^�C�v�̃��j�^�[�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�ϊ��A�_�v�^�[��ڑ�����ΐV�������j�^�[���g���܂� �@�@�@�@�@�@�@�@�@�܂��L���C�ɉf��܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@3�A�x�̏����Ƃ����ĎR�̕��֍s�������Ȃ�A9�����o�����܂����B �@�@�n���̓V�C�͉����ł������A���m���̎R���ɓ���ƐႪ�~��o���܂����B �@�c���̒��̐�ɂ���5�����̒��������o���Ɗ��S�Ȑᓹ�ɂȂ�A���̊⑺�܂ł����Ƒ����Ă��܂����i�ʐ^�E��j�B �@�@�Ƃ��낪�ӊO�Ȃ��ƂɌb�߂���ؑ]�H�ɓ���ƁA��Ⴉ�Ǝv������H�ʂɂ͑S���Ⴊ����܂���B �@����Ă����̂ł��I �@�@��قǂ̐�́A�����炭�k���̊փP���̕��ʂ��痬��Ă�����_�ɂ����̂ŁA�ؑ]�n���ɂ͉e�����Ȃ������̂ł��傤�ˁB �@����19����ؑ]�����܂ő���܂������A�H�ʂ͊����Ă��܂�����B �@�@�A�H����������ʂ�܂������A����257���̐�͂قƂ�Ǐ����Ă��܂����B �@�������m���̓��H�ɂ͂Ƃ���ǂ���Ⴊ�c���Ă��āA�w�b�h���C�g�ɏƂ炳���ƕs�C���ɍ����肷��A�C�X�o�[����ԂɂȂ��� �@����A�T�d�ȉ^�]���K�v�ł����B |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �@�@���̉w�̐A�͂ɂ͐�̉Ԃ��炢�Ă��܂����i������j�@�@�@�@�@�@�@�@�����͐�̂Ȃ�����257�������̒ʂ� | ||||||||||||||||||

| �@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@���Ԃł��Ȃ�ƂȂ����z�I�Ȋ����ł�(���̉w�Ȃ���j | ||||||||||||||||||

| �@�@�@�v���Ԃ�ɋ�E�t�����܂����B �@�@�@�������������Ƃ́A�ȑO�̂悤�Ƀv���p���K�X�̃o�[�i�[���g���Ȃ��Ȃ������Ƃł��B �@�@�ȑO��5�����̃v���p���K�X�̃{���x�ɒ�����Ȃ��Œ��ڃo�[�i�[�̃z�[�X��ڑ����Ďg���Ă��܂����B �@�@�Η͂��\���ŋ�E�t�ɂ͍œK�ł����B �@�@�@�Ƃ��낪�P�O���N�O����ł��傤���A�Ǝ҂��K�X�̏[�U�����Ă���Ȃ��Ȃ����̂ł��B �@�@�������̂Ȃǂɑ�����S�ւ̔z���̂��߂Ƃ������Ƃł����A�֗������������Ɏc�O�Ŏd��������܂���B �@�@�L�����s���O�J�[��I�V���ȂǁA���������{���x���g���l�����͂ǂ����Ă���̂ł��傤���ˁH �@�@�@�J�[�g���b�W�{���x���̃o�[�i�[���g���Ă݂܂������A�Η͂��\���ł͂���܂���B �@�@��ނȂ�2�{���Ɏg���ĉ��M�������Ƃ�����܂��B �@�@�@�����킢���H��ɂ͎_�f�ƃA�Z�`����������܂��̂ł�����g���Ă݂܂����B �@�@�Η͂͏\���ł����A�Ȃɂ���S���n�����Ă��܂����炢�Ȃ̂ŁA��ނ�n�����Ȃ��悤���M�ɂ͒��ӂ��K�v�ł��B �@�@���̓_�A�v���p���K�X�͈��S���Ďg�����̂ł����c�B �@�@�@��E�t�̃R�c�́A��ނ̉��x��Z���Ԃőf�����A���E���n���鉷�x�ɂ܂ŏ㏸�����邱�Ƃɂ���̂ŁA���͂ȔM���ɂ�� �@�@�}���ɉ��M�ł��邱�Ƃ���ɕK�v�Ȃ̂ł��I�I �@�@�@ |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �@�@�����g���Ȃ��Ȃ����H�@�v���p���K�X�p�o�[�i�[�@�@�@�@�@�@�@�@�@�@�@�J�[�g���b�W�^�C�v�̃{���x���g���o�[�i�[ | ||||||||||||||||||

| �@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@���ǁA�_�f�A�Z�`�����ɂȂ�܂����I | ||||||||||||||||||

| �@�@�@�@��[�Ȃ��ł͂ƂĂ��߂����Ȃ������ҏ����悤�₭���܂�A�H��������悤�ɂȂ�܂����B �@�@�@������������Ί����Ȃ�܂�����Z���H�ƌ�����ł��傤�ˁB �@�@�@�@���ĂP�O�O�O����1�~���i�ʂ��A�}�C�N�����[�g���j�䂪���G�ł킩����H�Ƃ����ƁA�g�߂ȂƂ���ł͌��� �@�@�@���[�}�[���H���Ǝv���܂��B �@�@�@�@���~���ƌ��������a�̏ꍇ�A�h�����ł̌����H�̌�A�G���h�~����ʂ��Đ��m�Ɍ��ʒu�����߂Ă��� �@�@�@���[�}�[��ʂ��̂ł����A���[�}�[���H�ł̎��オ���̐��x�����E����Ƃ����Ă��ߌ��ł͂���܂���B �@�@�@���������Đ�ɒʂ��G���h�~���̔����Ȍa�̈Ⴂ�����ɂȂ�܂��B �@�@�@�����Ăьa�ł����[�J�[�ɂ���Đ��ʂ��̈Ⴂ������܂��B �@�@�@�@ �@�@�@�@���オ��������ƌ����g�傷��X��������܂��B �@�@�@���ƌ����Ď��オ���Ȃ�����ƁA���[�}�[���H�ł̍��c���������A���a���킸���ɑ傫���Ȃ��Ă��܂��܂��B �@�@�@�G���h�~���ƃ��[�}�[�Ƃ̑������݂���K�v������ł��傤�B �@�@�@�@�n���h���[�}�[�̏ꍇ�A�t���[�n���h�Œʂ����Ƃ������̂ł����A���̎��̃��[�}�[���w�̊��G�� �@�@�@�ƂĂ���ł��B �@�@�@�@ �@�@�@�@����ɂ��Ă��������S����̂́A�n���h���[�}�[�Ȃǂ̐��x�ł��B �@�@�@����قǍ����Ȃ��̂ł͂Ȃ��̂ł����A�ɂ߂č����x�ɂł��Ă��܂��B �@�@�@���������H��₻�����郁�[�J�[�����A���̉��̗͎����I�ȑ��݂ł͂Ȃ��ł��傤���B �@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���[�}�[�e�� | ||||||||||||||||||

| �@�@�@�@���H��̂悤�ɓT�^�I�ȑ��i�폭�ʐ��Y�����Ă��܂��ƁA���Ƃ����N�Ɉ�x�������������Ȃ� �@�@�@���̂ł��A���̉��H�p�̃A�^�b�`�����g�⎡��Ȃǂ�ۑ����Ă����K�v������܂��B �@�@�@�@���̂悤�Ȃ��Ƃ́A������R�X�p�I�ɂ͋ɂ߂Ĉ����ƌ�����ł��傤�B �@�@�@����ł��ꉞ�A���ł����Ɛ錾���Ă��邩��ɂ͕K�{�ł���A���Y�̂悤�Ȃ��̂ł��B �@�@�@ �@�@�@�@�����O�ɂ����̂悤�ȉ��H������܂����B �@�@�@�@10�N�ʑO�A�p�x���o������������K�v�������ČX�}�O�l�b�g�`���b�N���w�������̂ł����A �@�@�@���̌�S���g�����Ƃ��Ȃ��A�z�R�������Ԃ��Ă��܂����B �@�@�@�@�������ŋ߂ɂȂ��āA�������i��30�x�Ɍ���������H�𗊂܂�A�������������o���Ďg�� �@�@�@�����������܂����B �@�@�@�@�������Ȃ��ėǂ������Ǝv���Ă��܂��I �@�@�@ |

||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@���̂悤�ɌX�����Ďg���܂��@�@�@�@�@�@�@�@�@�K�v�ȓd��80V�i�����j�̓X���C�_�b�N�� �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�u���b�W�_�C�I�[�h���g���ċ������܂��� |

||||||||||||||||||

| �@�@�@�@���~���ȉ��̍a�ŁA�������S�����������i�̐��Չ��H�ɂ͂�����킵�܂��B �@�@�@�͂��߂��璷���˂��o���ĉ��H����ƁA�؍��݂����������������Ȃ������A�r�r��₷���A����݂��傫�� �@�@�@�Ȃ��Đ��@���o�܂���B �@�@�@�������ƌ����ĉE������Z���^�[�ʼn��������ł́A�n�悪�Z���^�[�Ɗ�����ȂǁA�Ȃɂ��Ɩ��ł��B �@�@�@�@���낢�뎎���Ă݂����ʁA���x�̗ǂ����b�h�_���R���b�g�ł��݁A�������J��o���č���Ă������@�� �@�@�@���ǂ蒅���܂����B �@�@�@���̂����̏ꍇ�A�U��ɂ͍אS�̒��ӂ��K�v������܂����A����݂Ȃǂ̉e���͏��Ȃ��Ȃ�܂��B �@�@�@�@����ł��a�ɑ��Ē����������Ȃ�Ɛ؍��R�ɂ���ă��[�N�������邽�߁A��[�ւ����قnja������ �@�@�@�Ȃ肪���ł��B �@�@�@�Ō�̎�i�Ƃ��āA����h�����w��Ő�[�����y���������Ȃ������Ă����܂��I �@�@�@�w�łȂ��Ă��ؕЂ�����Ȃǂł������̂ł����A�w����g���̂��A�����ȉ������ł���̂ň�Ԃł��B �@�@�@�@�����������H�ɂ͐E�l�Z���K�v�����m��܂�����I �@�@�@ |

||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�J��o���ĉ��H���Ă����܂��@�@�@�@�@�@�@�@�@�w�ł������Ă���݂�h���܂��I�I | ||||||||||||||||||

| �@�@�@2��̕��d���H�@�̂����A�����g���Ă���1��̒��q�������Ȃ�܂����B �@�@����ȕ��d�ł͂Ȃ��A�[�N���d���N�����悤�ɂȂ����̂ł��B �@�@ �@�@�@����ȕ��d�ł́A�d�ɂƃ��[�N�̊ԂɃp���X��̓d����������Ă��܂��B �@�@�A���ł͂Ȃ��P�����d�������ŌJ��Ԃ��A���[�N���������n�����ĉ��H���Ă����܂��B �@�@�@���̎��̓d���̔g�`���ώ@���悤�Ǝv���A����ȋ@�B�ɃV���N���X�R�[�v��ڑ����Ă݂܂����B �@�@�ȑO�g�������Ƃ̂���J�Ђ̕��d���H�@�ɂ́A�����ȃu���E���ǂ��t���Ă��āA���d���̔g�`���ώ@ �@�@�ł����̂��o���Ă��܂����A��������̎��Ɠ����悤�Ȕg�`������܂����B �@�@�@����A�ُ�ȕ��d���̔g�`������ׁA�����������������ƍl���Ă��܂��B |

||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@�@�@�@���d���H���@�@�@�@�@�@�@�@�@�@���䑕�u�̏�ɂ̂����@�@�@�@�@�@�@�@�@����ȕ��d���̔g�` �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�V���N���X�R�[�v�@�@�@�@�@�@�@�@�@�p���X��ł� |

||||||||||||||||||

| �@�@�v�����[��(1990�N�^�j�̎Ԍ����܂����B �@ �@�@����܂ł����ƃ��[�J�[�n��̃f�B�\���[�Ɉ˗����Ă��܂������A����͐��ɕ��i�i��Ƃ��ĕ��H�� �@�������A�K�X�R��̂���r�C�n���j����ɓ���Ȃ��̂ŁA��t�ł��Ȃ��ƌ����܂����B �@�@�����Ă����Ƃ���A�K���ɂ��߂��ɋ��Ԃ̐����ȂǂӂƂ����K���[�W�^�P�E�`������A �@���k����������Ă���܂����B �@���N�ANHK��BS�v���~�A���ŕ��f���ꂽ�h���}�u�O���[�X�̗����v�ɂ́A�����Ő������ꂽ�z���_�� �@�X�|�[�c�J�[S800���o�ꂵ�܂������I �@�@��ɓ���Ȃ��������i�́A�V�K�ɐ��삵�Ă���Ă̑Ή��ł��B �@�@���Ԃ��ێ�����̂���ςł����A�������������H�ꂪ�߂��ɂ���̂͐S�����ł��ˁB �@ |

||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�Ԍ��K���̃t�W�c�{�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�r�C�n������V����܂����@�I�I �@�@�@�@�}�t���[�i�X�e�����X���j�Ɍ����@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�h���C�u�V���t�g�̃u�[�c���j��Ă��܂����@�@�w�b�h�J�o�[���J������ԁA�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�@�@�@�@�@���E�Ƃ����r���g�i�ƌ����ł��@�@�@�@DOHC�̃w�b�h�̓X���b�W���Ȃ����ɃL���C�ł����I �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@ �@�@�N�����܂�܂����B�@�@���N����낵�����肢�\���グ�܂��B �@�@���āA���̂Ƃ��낯���������Ă���`�����d���H�@�ł����A������ƍH�v�����Ă݂܂����B �@�@���̋@�B�͉��H���I������ƁA�N�C���i�厲�j���ŏ㕔�܂ŏ㏸���A���~�b�g�X�C�b�`�������� �@�����I�ɓd�����Ւf�����悤�ɂȂ��Ă��܂��B �@�@���䑕�u���ɂ͑傫�Ȓ�R��ނ��������z�u����Ă���A���̔��M�͑����Ȃ��̂ł��B �@���u�ɂ͗�p�p�t�@�����ݒu����Ă��܂����A�~�͂Ƃ������Ċ��̑��u���̉��x�㏸�ɂ�� �@���i�ւ̈��e�����C�ɂȂ��Ă��܂����B �@���̂��ߍŋ߂ł͍H�Ɨp�̐�@�ŊO���������p����悤�ɂ��Ă��܂��B �@�@����͂��̐�@�ƏƖ��p�̓d�������H�I���Ɠ����ɎՒf����悤�ɍH�v���Ă݂܂����B �@�@�ƌ����Ă��ɂ߂ăA�i���O�I�ȕ��@�ŁA�X�i�b�v�X�C�b�`�������牟���グ�Đ邾���ł��B �@���������ꂾ���̑��u�i�H�j�ł����A���H�I����A�@�B�{�̂̓d���݂̂Ȃ炸�A��p��ƏƖ��܂� �@���̂łƂĂ����S��������܂��B �@�@���d�ɂ���ĉ��H����@�B�ɂ̓��C���[�J�b�g�@������܂����A������̓��C���[�̒f�����Ƃ��ǂ� �@�������A�^�]�����C���܂���B �@�@�`�����d���H�@�͂��̓_�A���肵�����H���\�ň��S��������܂����A���H�t�i�����Ɏ��Ă���j �@�̉��x�㏸�ɂ��Ђɂ͒��ӂ��K�v�ł��B |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �@�@�@�@���䑕�u���̒�R��ށ@�@�@�@�@�@�@�@�@��p�p�̐�@�@�@�@�@�@�@�@�@�@�@��t�����X�i�b�v�X�C�b�` | ||||||||||||||||||

| �@�@ �@�@����ƏH�炵���Ȃ�A�C�����̂������V�������Ă��܂��B�@�@�R�ł͍g�t��������� �@�Ȃ����悤�ł��B �@�@���ď����ȕ��i�ł����A�Ȃ����H�����Ă݂܂����B �@�@�����������̋Ȃ����H�Ƃ����̂́A���܂��܂ȉ��H�̒��ł��ł�����̂ł� �@�Ȃ����Ƃ����̂������ł��B �@�@�ʎY�̋Ȃ����H�Ȃ���^�������A���Ƃ͓������̂��ȒP�ɂł���ł��傤���A �@�P�i�̉��H�ł�1���̂Ɏ��s���낵�Ȃ���Ȃ�܂���B �@�@�ł�����̂͋Ȃ���ʒu�𐳊m�Ɍ��߂邱�Ƃł��傤�B�@ �@�Ȃ���ʒu�𐳊m�ɏo���ɂ́A���ۂɋȂ��Ă݂Ă��̌��ʂ���ʒu����������� �@�����Ȃ��悤�Ɏv���܂��B �@����ɋȂ���p�x���X�v�����O�o�b�N���l������K�v������܂��B �@�@�؍���H�̂悤�ɑf���ɐ��@���o������̂Ƃ͈قȂ�A��ؓ�ł͂����Ȃ������H�� �@�����̊����܂����I �@ |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �����������^��2�������́@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�����v���X�ŗ͂������܂� �@�@�@�X�e�����X���Ȃ����H����Ƃ���ł� |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| ���͌v��100k��/c�����@�@�@�@�@�@�@�@�@�@�@�@�@�@�ꉞ�A����������̂��P�O�قǂł��܂����I�I �@�@�@�@�@�@�@�@ ��2.5ton���w���Ă��܂� |

||||||||||||||||||

�@�@���̂Ƃ���ҏ��̖����ł��B�@�@�G�A�R���Ȃ��ł͂ƂĂ��߂����Ȃ��ł����I �@�@���čŋ߂ł����A�����Ɏ��`�����H�𗊂܂�܂����B �@�@���̂悤�ȏꍇ�A�ђʂ��Ă�����C���[�J�b�g�Ő邱�Ƃ��ł��܂����A��t����������A�i������ꍇ�ɂ� �@�ق��̉��H�@���l���Ȃ���Ȃ�܂���B �@�@�����p�̉����^�����̃M�A�V�F�[�p�[�i�t�F���[�X����ՂȂǁj������Ή��H�ł��܂����A��ʓI�ł͂Ȃ��A �@����p�̐�p�J�b�^�[���p�ӂ���K�v������܂��B �@�@�����ŁA���ɐ��x��v������Ȃ��ꍇ�ɂ́A�ȉ��̕��@�ʼn��H�������Ƃ�����܂��B �@�@�@�@�@����p�̃C���{�����[�g�J�b�^�[�삵�ăX���b�^�[�ʼn��H����B �@�@�@�@�A���Ԍ`��̓d�ɂ삵�ĕ��d���H����B�@ �@�@�@�̕��@�ł̓J�b�^�[�ƃ��[�N�Ƃ����ݍ�����ԂŘA�������邱�Ƃ��ł��Ȃ����߁A�Ȃ߂炩�Ȏ��`�Ȑ� �@�i�C���{�����[�g�Ȑ��j�ɂ͂Ȃ�Ȃ��āA�s�A���Ȏ��`�ɂȂ�܂����A�p�r�ɂ���Ă͂���ł����ꍇ�� �@�����̂ł��i�Ⴆ���[�N�̌Œ�p�Ȃǁj�B�@ �@�@�J�b�^�[�͍H��|�iSKS3�Ȃǁj�ō��A�M���������Ďg���܂��B �@�@�A�̕��d���H�̏ꍇ�A�d�ɂ̓C���{�����[�g���`�̃v���O����������āA���C���[�J�b�g�Ő��삵�܂��B �@�@����͋@�B���H�̂Ȃ��ł�����œ�����삾�Ǝv���܂����A���܂��o�������̒B�����͂܂��i�ʂł����I |

||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�X���b�^�[�ʼn��H�����������Ԃł��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���̎���p�ɓ��������J�b�^�[ | ||||||||||||||||||

| �@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@����Ɏg�p�����X���b�^�[�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���d���H�p�̓d�ɂƉ��H�i | ||||||||||||||||||

�@�p�x�̂����������Ȃǂ̉��H������K�v�ɂ��܂��܂����B �@�X�Ή~�e�[�u�����g���̂��ӂ��ł����A���Ȃ�d���̂ŃZ�b�g����̂���ςł��B �����ō���͂قƂ�ǎg���Ă��Ȃ������Â��p�x�e�[�u�����������������o���܂����B �@�p�x�̖ڐ���ɂ̓m�M�X�̂悤�Ƀo�[�j�A���t���Ă��܂��̂ŁA���Ȃ萳�m�Ɋp�x���߂��o���܂��B ���Ȃ݂ɂ��̃��[�J�[�͂������݂����A���i�̐��x�Ȃǂɂ͂��s��������܂������A�育��ȑ傫���� �g���₷�����i���������������Ɏc�O�ł��B �@���������̋@��Ȃ̂Ő��x���������˂ĕ��s�x���o�����ʌ�������Ă݂܂����B �o�[�j�A�̊p�x�𐳊m��0�x�ɍ��킹�A��ʂƏ�ʂ����s�ɂȂ��Ԃɂ��āA�܂���ʂ��猤�킵�܂����B �@���̌��ʁA�P�O�O����3�������炢�̐荞�݂őS�ʂ�������悤�ɂȂ�܂����̂ŁA�z���ȏ�ɐ��x���o�Ă��� ���Ƃ�������܂����B �@ �@������Ǝ�������邾���Ő��x�����シ��̂������ł����I�I |

||||||||||||||||||

| �@�@�@�@�܂���ʂ����킵�܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�Ђ�����Ԃ��ď�ʂ����킵�܂� | ||||||||||||||||||

| �@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�t���C�X�Ղɍڂ��ĕ��s�x�𑪒蒆�ł��@�@�@�@�@�@�o�C�X�����t���Ċp�x���H�����Ă��܂� | ||||||||||||||||||

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@���N�̓~�͂Ђǂ�������������܂������A�����������������s����ł����B �̂̂��̒n���̓~�͈��肵�����V�������A�������g�ɂ��݂������������܂��������Ƃ��v���o���ƁA �C��̕ω��Ŋ����܂��ˁB �@���čH���͐�i�F���D���Ȃ̂ŁA�t�ɂȂ������������ނƗ��������܂���B ���Ă������Ă�����ꂸ�A���Ԃ̃^�C�vR�Ɋ��铹����ς�ŁA���A��Ō�ԎR�[�܂ōs���Ă��܂����B �@�[���A�R�̒��̉���Ɋ���Ă���[���̎R�����������ċA�����̂ł����A�r���̓��ɂ��������������A ���傤�Ǘ[������ԎR�̔w��ɒ��݃V���G�b�g�����т������Ă��܂����I�I �@���̒��ԏ�ɂ͎O�r���\���ăV���b�^�[�`�����X��_���Ă���l�����܂����B ���������ŃJ�������o���Ďʐ^���B��܂����I |

||||||||||||||||||

|

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�[���̌�ԎR�ƃ^�C�vR | ||||||||||||||||||

| �@�n�ƈȗ��g���Ă�������t���C�X�Ղ̃f�W�^���X�P�[�����̏Ⴕ�Ă��܂��܂����B �@�d�������Ă��Ȃ��Ȃ������オ��Ȃ��č����Ă��܂������A�Ƃ��Ƃ��S���\������Ȃ��Ȃ����̂ł��B ���̂悤�ȏꍇ�A�X�P�[�����̂��̂ɂ͖��͂Ȃ��A�����炭�J�E���^�[�̌̏�ł��傤�B �@ �@���ꂪ�g���Ȃ��ƕs�ɂ܂�Ȃ��A���Ɍ��̐[�������߂邽�߂̃N�C���i�厲�j�̏㉺�ʂ��ǂݎ��Ȃ����Ƃ� �v���I�ł��B �f�W�^���X�P�[���Ƃ������͕̂֗��Ȃ��̂ł��ˁI �@�C���𗊂����ɂ����[�J�[�̂r�Ђ����łɂȂ��Ƃ̂��Ƃō����Ă��܂��܂����B ���ƌ����Ĉꎮ��V�i�ƌ�������ƂȂ��50���߂��̔�p��������܂��B DIY�̐��_�ŏC�����Ă݂悤�ƃR���f���T�[�̌����Ɏ�肩�����Ă݂͂܂������A�����됔�����������S���������Ă� ����ɓ����ۏ͂���܂���B �@�@�B�����K�v�ɔ����Ă��܂����̂ŁA���Ƃ��Ȃ�Ȃ����ƃI�[�N�V�����T�C�g������������A�K�^�ɂ��S������ �@��̃J�E���^�[���o�i����Ă��ė��D�ł��܂����B �@�������t���Ă݂��Ƃ��됳��ɕ\�����ꂽ�̂Ő����z�b�g���܂����B �����ȑO�̃J�E���^�[��0.001�����\���Ȃ̂ɑ���0.01�����\���Ȃ̂��s���ł����A��ւ����ł���̂ł� �Ȃ����Ǝv���܂��B |

||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�@�@�@���ʂ̃p�l�������Ȃ菝��ł��܂����I�@�@�@�@�@�@�@�@�@�@������XYZ��3�̊�Ɠd���ō\������Ă��܂��@�@ | ||||||||||||||||||

| �@�@ | ||||||||||||||||||

| �@�@�@ |

||||||||||||||||||

| �@�@�@�@�@���������J�E���^�[�͂�����Ԃł��I�I | ||||||||||||||||||

�@�@�@�A���}�C�g���H�����Ă݂܂����B �@�@�@�A���}�C�g���H�͐��H��Ɉ˗�����̂��ӂ��ŁA���Ђł����i�͂������Ă��܂��B �@�@�������A�ɂ������ȕ��i�ł��������ʂ�1�`2�̏ꍇ�Ȃǂɂ́A�˗�����̂��C�������Ă��܂��܂��B �@�@�����Ŏ��Ђł̃A���}�C�g���H�ɒ��킵�Ă݂܂����I�I �@�@�@���������A���}�C�g���H�Ƃ����̂́A�A���~�j�E�����i�̕\�ʂɑ��E���̎_���햌���`�����鏈���̂��Ƃł��B �@�@�A���}�C�g���H���{���ƑϐH�����ǂ��Ȃ�A����ɕ\�ʂ��d���Ȃ邽�ߏ������ɂ����Ȃ�܂��B �@�@���E���̂��߁A���̔��ׂȍE�ɐ��������݂��܂��Ē��F���邱�Ƃ��ł��܂��B �@�@�@�A���}�C�g���H�̑��u�͊_���g�����̓d�C�����̑��u�Ɠ����ŁA�z�ɂɃA���~���i���Ȃ������̂ł��B �@�@����d�C��������Ɨz�ɂɂ͎_�f���������܂����A���̎_�f�ɂ���ăA���~���_������A�\�ʂɎ_���A���~�j�E�� �@�@�i�A���~�i�j�̔햌���ł��܂��B �@�@�@�_���A���~�j�E���͓d�C��ʂ��Ȃ����߁A�A���}�C�g���H���ł������ǂ����́A���ʂׂ����������܂��B �@�@�ꌩ�ӂ��̃A���~�Ɍ����܂�����A�d�C��ʂ��Ȃ��͕̂s�v�c�Ȋ����ł��B �@�@�@���ď�����ɒ��F���Ȃ��ł��̂܂g���i���A���}�C�g�j�ꍇ�ł��A���ׂȍE���ӂ������E���������Ȃ���� �@�@�Ȃ�܂���B �@�@���E�����͂ӂ��|�_�j�b�P���̐��n�t�����߂����ɐZ���čs���܂��B �@�@�@���F������ꍇ�ɂ͐�����n���������n�t�ɐZ���āA�E�ɐ�������ݍ��܂��Ă��畕�E���������Đ����� �@�@�������߂܂��B �@�@���̐����ɂ��ẮA�ߗނ���߂���̂Ȃǂ��낢�뎎���Ă݂�Ɩʔ����ł���B |

||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�K�v�ȓd����e��ȂǁA���Ȃ̎����̂悤�ł����I�@�@�@�@�A���}�C�g���H�����Ă���Ƃ���i�d���͐��A���y�A�j | ||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�X���C�_�b�N�œd�������܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@������A�e�X�^�[�œ��ʂ��m�F���܂� �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�j���S���U��܂����I �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

�@�@�@���݁A���L���Ă��镽�ʌ���Ղ͏��a�̎���̋@�B�ł��B �A�@�������ɊO�ς͔N�������Ɍ����܂����A���H���x�̓o�b�`���ŁA�ʂ�����o���̂��e�Ղł��B �@�@ �@�@�@�ł��O�ς����ꂢ�ɂ���A�����ƋC�����悭�����x�̉��H�Ɏ��g�߂�Ǝv���A�O�ʂ����ł��� �@�@�ēh�����Ă݂܂����B �@�@�@�����������Ȃ番�����ČÂ��h�������S�ɂ͂����A���n���������Ă���ēh������Ƃ����̂ł����A �@�@����̓X�N���[�p�[��C���[�u���V�Ȃǂő�܂��ɂ��ꂢ�ɂ��Ă���A�n�P�œh����h���������ł��B �@�@�@�g�����h�������h���̃l�I�A���L�R�[�g�ł��B�@�@�@�ȑO����g���Ă��ċC�ɓ����Ă���h���ł��B �@�@�n�P�h��ɓK���Ă��āA������������������������܂��B �@�@�@������Ƃł��������ƁA�g���@�B�Ɉ������łĂ��܂��ˁB |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@BEFORE�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@AFTER | ||||||||||||||||||

�@�@�@�X�e�����X�iSUS304�j�̃t�����W��̕��i�̐��Չ��H�����܂������A���������̂Ђ��݂ɂ͂قƂق� �@�@�Y�܂���܂����B �@�@�@�ЖʂƊO�����d�グ���H���Ă���g���{�i���]�j���Ĕ��Ζʂ����H����̂ł����A�����������Ȃ��̂ł��B �@�@100���̐��~����ł�������Ă��܂��܂��B �@�@�@�`���b�L���O�ɖ�肪����̂��ƁA���܂��Ă��˂��ɐ��`���Ă���A�T�d�Ƀ`���b�L���O���ĉ��H���Ă� �@�@���P���܂���B �@�@�ƂȂ�ƌ����͈�A���߂ɍ�����ʂɂЂ��݂�����������Ƃ����l�����܂���B �@�@�@���̑�Ƃ��ẮA�킸���Ȏd�グ����c���đS�̂��r���H������A���炭���u���A�Ђ��݂��o���Ă��� �@�@�d�グ���H��������@�����Ȃ��ł��ˁB �@�@�@���ʍ|��A���~�Ȃǂ̏ꍇ�A���̂悤�Ȍ��ۂ͂��܂�Ȃ��̂ŃX�e�����X�Ȃǂɓ��L�̌��ۂł��傤�B �@�@�ǂ����X�e�����X�ɂ͈��i���߁j�̂悤�Ȑ���������悤�ł��B�@�@�@��������ȍޗ��ł��ˁI�I |

||||||||||||||||||

| �@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@SUS304�̃t�����W��ėp���Ղʼn��H���ł� | ||||||||||||||||||

�@�@�@�v���Ԃ�ɃA���~�iA5052�j�̉��H�����܂����B �@�@�@�A���~�͍��₷���Đn�����܂��H�����������̂͂����̂ł����A���Ƃ����Ă���炩������ �@�@�����t���₷���̂ŋC���܂���B �@�@�ɒ[�Ȃ��Ƃ������Ɖ��ꂽ�w�ł������������ł������t�����炢�ł�����ˁB �@�@�@�אS�̒��ӂ��ĉ��H���Ă��Ă��A�I����Ă݂�Ƃ��̊Ԃɂ��v��ʏ������Ă��āA�������� �@�@���邱�Ƃ��悭����܂��B �@�@�����������t�������͂���������A���ӂ���Ζh�����Ƃ��ł��܂��B �@�@�@���[�N�𗎂Ƃ�����A�������艽���ɂԂ���̂�h�����ƁA���[�N�̏�ɍH��Ȃǂ𗎂Ƃ����肵�Ȃ����ƁA �@�@�Ȃǂɒ��ӂ���Α唼�̏��̔�����h�����Ƃ��ł���ł��傤�E �@�@�@ �@�@�@������A�ӊO�ɑ����̂��o�C�X�ŌŒ肷�鎞�A�ؕ��Ȃǂٕ̈�����ނ��Ƃɂ�鏝�ł��B �@�@�G�A�[�ő|������Ɛؕ��������オ���ę��݂₷���̂Œ��ӂ��K�v�ł��B �@�@�@�}�V�j���O�Z���^�[�ŃA���~�ނ����ꂢ�ɉ��H�������́A�J�b�^�[�}�[�N������������ċC�������������̂ł��B �@�@�@ |

||||||||||||||||||

| �@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�o�C�X�ɂ��킦�鎞���ό`���Ȃ��悤�ŏ����̗͂ŌŒ肵�܂� | ||||||||||||||||||

�@�@�����܂��Ă��߂łƂ��������܂��B�@�@�@���N����낵�����肢���܂��B �@�@1��3���ɂ͖ؑ]�H���ʂ֒������h���C�u�����A���A���400Km�ȏ㑖��܂����B �@2��̎Ԃōs���܂������A1���P10�v�����[����31�N�O�̎Ԃł��B �@�@�A�����Ă��狋�������̂ł����A�����ʂ��v������菭�Ȃ��čς݂܂����̂ŁA�R����v�Z���Ă݂܂����B �@410Km�̑��s�ɑ���22L�ł����̂ŁA410/22��18.6Km/L�ł��B �@�@���܂ł̍ō��̔R���14�`15Km/L�ł�������A�����Ԃ�L�т����ƂɂȂ�܂��B �@�ŋ߂̃n�C�u���b�g�Ԃɂ͂��Ȃ��܂��A2000CC�̋��Ԃɂ��Ă͂����R��ł͂Ȃ��ł��傤���B �@�@�R��ǂ��Ȃ��������ɂ��Ďv�������邱�Ƃ́A12���̎Ԍ��̎��f�C�[���[���獂���\�I�C���� �@�K�\�����Y���܂������߂�ꂽ�̂ŁA�����ɓ���Ă݂����Ƃł��B �@�@���̂悤�ȓY���܂Ȃǂ̌��ʂɂ��Ă͔��M���^�ŁA�C�x�߂��炢�ɂ����l���Ă��Ȃ������̂ł����A �@�z��O�̌��ʂ��������̂ł��ꂵ���Ȃ�܂����B |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@���̉w�u�˕�v�ɂ� | ||||||||||||||||||

| �@�@���̂Ƃ���H����̑f���炵���V�C�������Ă��܂��B �@�g�t�����낻�댩����ł��傤���B �@�R���i�̉e���Ō��������d���������o�Ă��������ł��B �@�@�ŋ߁A�v���Ԃ�ɐ��ʕ��̉��H�����܂����B �@���ʕ��Ƃ����͓̂S�Ȃǂ�n�ڂ��č�����\�����������܂��B �@�@�����������茊���������肷����H�ł����A���\�ނ����������H�ɓ���܂��B �@�Ȃɂ���n�ڂ��č�������̂ł�����A���R�c��ł����萡�@���x���悭����܂���B �@�܂��������߁A�тт�₷���̂��Y�݂̎�ł��B �@�@���[�N�̌Œ���ǂ����邩�A��ʂ��ǂ��ɂ��邩�A���H�̏������ǂ����邩�ȂǂȂ� �@�����Ђ˂邱�Ƃ������̂����ʕ��̉��H�ł��B �@�o�����K�v�ł��ˁB |

||||||||||||||||||

| �@�@�@�@�@�ȒP�ȕ��̓o�C�X�ɒ��ڌŒ肵�܂� | ||||||||||||||||||

| �@�@�܂��܂��c���������������ł����A���̉��ȂǂɏH�̋C�z�������܂��ˁB �@�@ �@�@�p�\�R���̋N���⓮��𑬂��������̂ŁA���ڂ���Ă���n�[�h�f�B�X�N�̓��e��SSD�@ �@�i�\���b�h�X�e�[�g�h���C�u�j�Ɋۂ��ƃR�s�[���āA�������Ă݂܂����B �@�@�Ƃ��낪���������ƂɁA�d��������Ɏʐ^�̂悤�ȉ�ʂ�����A�����オ��̂ɖ�2��30�b�i���꒷���ł����I�j �@������悤�ɂȂ����̂ł��B �@����ł͉��̂��߂ɓ��삪�����͂���SSD�Ɍ��������̂��Ӗ�������܂���B �@�@�����ׂ��Ƃ���AWindows�Ȃǂ�OS���N������O�ɓ��삷��v���O�����iBIOS�j�̐ݒ�ɖ�肪���邱�Ƃ� �@������܂����B�@�@�@�@ �@���s����̖��A�ݒ�̈ꕔ��ύX���܂����B �@�@���̌��ʁA�ʐ^�̉�ʂ�����Ȃ��Ȃ��āA�ɂ߂Đv���ɗ����オ��悤�ɂȂ�i��15�b�j�A�C���C���� �@�Ȃ��Ȃ�܂����B �@��ʂ��u���ŕς��A�傢�ɖ������Ă��܂��B |

||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@����HDD�A�E��SSD�A�@SSD�̓R���p�N�g�ł��I�@�@�@�@�@�@�@Checking Media Presence�@�Ȃǂ̍�������� | ||||||||||||||||||

| �@�@�@����ƉĂ炵���V�C���߂��Ă��܂������A����ł��悭�ɂ킩�J���~��܂��B �@�@�@��͖C���Ő��삵�܂����B �@�@���Ղ̉�����Ɏ��t���邽�߂̑�����K�v�ł��B �@�@�@�g�ݗ��ĂĒ��ڕ��̉��H�����Ă݂܂����B �@�@�r�r������������ꉞOK�ł��B |

||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�ʂɍ��������͂߂Ă݂܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@����Ƀ^�b�v�𗧂Ă܂� | ||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�g�ݗ��Ă��Ƃ���ł��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�����A���ڕ��̉��H�Ɏg���Ă݂܂��� | ||||||||||||||||||

| �@�@�@���N�͖ҏ��������܂������A���N�͓V��s���ł��̂Ƃ���J�̓�����ł��B�@�@��������J�ł��B �@�@�ُ�C�ۂŊ����鍡�����̍��ł��I �@�@�@���āA���^�̐��p�̈ړ��U��~�߂��Ȃ������̂ŁA�L�荇�킹�̍ޗ����g���Đ��삷�邱�Ƃɂ��܂����B �@�@����25�������炢��SS400�̃v���[�g�ނ��������̂ŁA�P�K�L���������Ă���R���^�[�}�V���ŃJ�b�g���܂��B �@�@�@���ɋ���͂ߍ��ޕ�����12�����A�[��8mm�Ƀ}�V�j���O���H���܂��B �@�@���̂悤�ȍa�����H�ɂ́A�}�V�j���O�Z���^�[���ƂĂ��֗��ł��B |

||||||||||||||||||

| �@ |

||||||||||||||||||

| �@�@�@�@�v���[�g���R���^�[�}�V���ŃJ�b�g���܂��@�@�@�@�@�@�@�@�@����͂߂镔�����}�V�j���O���H���܂� | ||||||||||||||||||

| �@�@�@�H���͋��ԃt�@���ŁA����v�����[���i1990�N�^�j�ɂ��܂��ɏ���Ă��܂��B �@�@25�N�O�ɒ��ÎԂ����̂ł����A�Ȃ��Ȃ������ԂȂ̂ŁA������C�ɂȂꂸ�A�����Ə�葱���Ă��܂����B �@�@�@�ꌩ�A���ƂȂ���4�h�A�Z�_���Ɍ����܂����A����ȃX�|�[�c�J�[�畉���́A�r�̔�������T�̂悤�ȎԂł��B �@�@�t�����g�̃}���`�����N�T�X�y���V�����ɂ��f���ȃn���h�����O�ƁA�n�C�I�N�d�l��4�C��2000�����̃p���t���� �@�@���ȃG���W���iSR20DE�j���ƂĂ��C�ɓ����Ă��܂��B �@�A�@5���̃}�j���A���Ԃɂ́A�W���Ŗ����v�܂ő�������Ă��āA�����ɂ��X�|�[�c�Z�_���Ƃ��������ł��B �@�@�^�[�{�͕t���Ă��܂��g���N�͏\���ŁA�o���������Ȃǂɗ͕s�������������Ƃ͂���܂���B �@�@�@���ČÂ��Ԃɏ��ꍇ�A�̏�Ƃ������Ƃ���ɕt���܂Ƃ��܂��B �@�@���ɕ|���̂��ˑR�̃G���W����~�ŁA�ɂ���Ă͖��ɂ������܂��B �@�@�K��10��K���قǑ����āA���̂悤�Ȃ��Ƃ͊F���ł������A�G���W���̔R�����˂̐���p�ɃR���s���[�^�[ �@�@�iECU�j���g���Ă���̂ŁA�d�q���i��n���_�t�������̗Ȃǂɂ��A�ˑR�̏Ⴗ��̂ł͂Ȃ����Ƃ��� �@�@�S�z�͏�ɂ���܂��B �@�@�@�Y��ł����Ƃ���ŋ߁A�Ԃ�ECU�����t���b�V�����Ă�����ЁiCANNYEQUIP�j�����邱�Ƃ�m��A �@�@ECU���O���đ����Ă݂܂����B�@�@1�T�Ԃ������炸�o���オ���Ă��܂����B��p��2���~������Ƃł��B �@�@�@�������t���Ď��悵���Ƃ���A���t���b�V���O���G���W���̐����オ�肪�ǂ��Ȃ�A�p���[���オ���������ł��B �@�@10�N�ԕۏ��Ă����Ƃ̂��Ƃ�1�s�����������܂����B�@�@ |

||||||||||||||||||

�@�@�@�@ �@ �@ |

||||||||||||||||||

| �@�@�@�@�@���a�c�����@�V���J�o�̗тɒ�߂��@�@�@�@�@�@�@�@�@�@�@�@���[�������̖����v�ł��I | ||||||||||||||||||

| �@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@ECU�̃J�o�[���O�����Ƃ���@�@�@�@�@�@�@�@�@�@�@�@�@�@�������Ă��ꂽ���i �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�R���f���T�[�̂悤�ł� |

||||||||||||||||||

| �@�@�@NC���Ղ������Ƃ�����AZ���i���[�N�̎������j�������܂���B �@�@�}�j���A������̃n���h������Z���̐��l�͓����̂ɐn���䂪�����Ȃ��̂ł��B �@�@�@���������ꍇ�l������̂̓T�[�{���[�^�[�̌̏Ⴉ�T�[�{�A���v�̌̏�ł��B �@�@�܂��T�[�{���[�^�[�̃J�[�{���u���V���O���Ē��ׂĂ݂܂������A�c�肪�\������ُ킠��܂���B �@�@�ƂȂ�ƃT�[�{�A���v�̌̏�Ƃ������ƂɂȂ莩���ɂ͎�ɕ����Ȃ��̂ŁA���̋Ǝ҂ɏC���� �@�@���肢���܂����B �@�@�@���ʂ͂�͂�T�[�{�A���v�i�T�[�{�h���C�o�[�j�̌̏�ł����B �@�@�Â��@�B�Ȃ̂ŏC���͕s�\���Ǝv���Ă��܂������A�܂����i������C���ł���Ƃ̂��Ƃň��S���܂����B �@�@�@�d�q���i�Ŋm���Ɍo�N����͓̂d���R���f���T�[�Ƃ̂��Ƃł��B �@�@�Â������肵�����ŃR���f���T�[���������āA�\���Ƃ��ĕۊǂ��Ă����̂����S��������܂���B�@�@ |

||||||||||||||||||

| �@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�^�̊���������܂��� | ||||||||||||||||||

| �@�@�@�������t�����W�ɂȂ��Ă��Ă���������R�����Ă���`���NC���Չ��H�͓�����̂ł��B �@ �@�@�@�ג����`��̃o�C�g��˂��o���Ďg���K�v�����邽�߁A�o�C�g�̍������������Ȃ�r�r�肪���� �@�@���₷�����ƁA�v���O�����ɒ��ӂ��Ȃ��ƃt�����W�����ɂԂ��Ă��܂����ƂȂǂł��B �@�@�@�����ō���͐�[��R�`��̑��^�o�C�g�����A�ėp���Ղ�R���H���Ă݂܂����B �@�@���ʂ͂܂��܂��̎d�オ��ł����B �@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

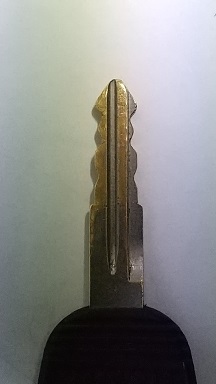

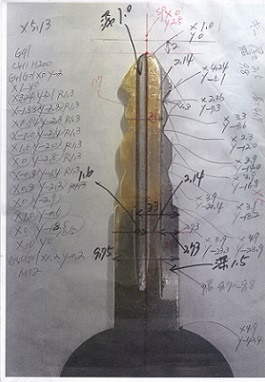

�@�@�@���ÂŔ������Ԃ̃X�y�A�L�[�i���J�j�J���̗��ʃL�[�j���Ȃ������̂ŁA�u���m�͎����v�ƃt���C�X�Ղ� �@�@���C���[�J�b�g���@�������č���Ă݂܂����B �@�@�@���ʃL�[�͕\�����������`��ɂȂ��Ă���̂ňĊO���₷���ł��B �@�@���̑̑��ɂ��Ȃ�A����Ă��������ɂ͂܂��Ă��܂��܂����B �@�@�o���オ���Ă��狰�邨����Ԃ̃L�[���ɍ�������ł݂���݂��ƈꔭ�ʼn��܂����I �@ |

||||||||||||||||||

�@�@�@�@ �@�@�@�@  �@�@ �@�@�@�@ �@�@ �@�@�@�@ |

||||||||||||||||||

| �@�L�[���ʐ^�ɎB��܂��@�@�@�@�@�@�@�@�A�g��R�s�[���܂��@�@�@�@�B�X�P�[���ĂĐ��@�𑪂胏�C���[�J�b�g�� �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�v���O�������쐬���܂� �@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@ |

||||||||||||||||||

| �C2.5�������̐^�J��Z����ɐ莡��ɌŒ肷�邽�߂́@�@�@�D���^���\�[���g����2�{�̍a���܂� �����J���܂� |

||||||||||||||||||

| �E���ʃL�[�ł����痠���ɂ������悤�Ɂ@�@�@�@�F���C���[�J�b�g�̒i�������Ă��܂��@�G���C���[�J�b�g�̃v���O������ �a���܂��@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�쐬���܂� |

||||||||||||||||||

| �H���C���[�J�b�g���Ă��܂��@�@�I�Б��̃��C���[�J�b�g���I���܂����@�@�@�@�@�J���Α������l�Ƀ��C���[�J�b�g���܂� �@�@�@�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�K�قƂ�Ǐo���オ��܂����@�@�@�@�@�@�@�@�@�@�@�@�@�@�L�v���X�`�b�N�̍ޗ��ł��ޕ���������� �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�����ł��@�@2�o���オ��܂����I |

||||||||||||||||||

�@�@ �@�@�s�̕i������܂����A����͗L�荇�킹�̍ޗ����g���āA�t���C�X�ՂȂǂŎg���S�o���p�̓�������܂����B �@�@���a�����a�i��0�`300�������炢�j�ɂ܂Ŏg�p�ł��A�������ォ��ڐ���������̂ő�ϕ֗��ł��B |

||||||||||||||||||

�@ |

||||||||||||||||||

�@�@�@���傤��20�N�O�i2000�N�^�j�̃^�C�vR�Ƃ����Ԃɏ��n�߂܂����B �@�@�@���̂܂܂ŃT�[�L�b�g�𑖂邱�Ƃ��ł���1800�����̍���]�^NA�i���R�z�C�j�G���W���𓋍ڂ��Ă��܂��B �@�@�@���悻6000rp���܂ł́i����ł������Ԃ�]�ł����I�j���]�p�̃J���i���[�J��)�������̂ŁA2000��] �@�@���炢�ł��\���ȃg���N�������ĈӊO�ɏ��₷���ł��B �@�@ |

||||||||||||||||||

| �@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�^�C�vR�̏ے��A�Ԃ��w�b�h�J�o�[�I�I�@�@�@�@�@�@�@�@�@�@�@�@�@�`�^�����̃V�t�g�m�u | ||||||||||||||||||

| �@�@�@���̎ԂŋC�ɓ����Ă���̂͂�͂�G���W���ŁA���̃s���b�Ƃ����������܂�܂���B �@�@�@���[�V���O�G���W���Ƃ������鍂��]�^�ɂ�������炸�A�����O�X�g���[�N�^�C�v�i�{�A81�����~�X�g���[�N87.2�����j �@�@�̂��߁A���]�ł����ɔS�肪����A5����1500�������i45km/���j����ł��M�N�V���N�������炩�ɉ������܂��B �@�@���]�ł̃g���N���傫���̂ŁA�����o���������ɂȂ�܂���B �@�@�@�X�|�[�c�J�[���������ĘH�ʂ̏ɂ͕q���ŁA�s���s���Ɠ`����Ă��܂��B �@�@�G���W�������Â��Ƃ͌����܂��A���͓I�ł��i�y�ʉ��̂��߂ɎՉ��ނ��Ȃ��Ă��邻���ł��j�B �@�@�@�ǂ����ꂽ���ɁA���Ԃ̃X�|�[�c�J�[���^�]���āA�̂�т�Ƃ�����葖��̂��܂��������̂ł����B �@�@���]����ł��A�N�Z���ݍ��ނƋC�����悭�������܂�����A�C���]���ɂ͍ō��ł����I�I �@�@�@���ɍ��o�͂�����n�C�J���̗̈�i6000rpm�`�j�́A�������H�ł̍������Ȃǂɏu�ԓI�Ɏg�����炢�� �@�@���������Ȃ��C�����܂��B�@�@3���ł�100����/���ȏ�o�Ă��܂��܂��̂ŁA�T�[�L�b�g���s�����ł��ˁB �@�@�@�������A����̑��s�ɂ̓��[�J���͈̔͂�4000rpm���Ώ\���ŁA���̂���������y���߂܂��B �@�@���Ȃ݂ɕϑ��@��5���}�j���A���ŁAMT�t�@���ɂ͊������܂���B �@�@�@�ŋ߂̐Â��ŃX���[�Y�ȎԂƂ͐����́A�w�����b�g�����Ԃ��ĉ^�]�������Ȃ�A���Ⴖ��n�̂悤�ȎԂł��B �@�@���ꂾ���ɏ�肱�Ȃ��y���݂�����܂���@�I�@ �@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�@�@�H���͂��Ƃ��ƃG���W����3�x�̔т��D���ŁA�ނ����A�u���[�o�[�hSSS�̃G���W��(L16�^�j�� �@�@�o���o���ɕ������āA�`���[�j���O���������Ƃ�����܂��B �@�@�@�t���C�z�C�[������Ղō���Čy�ʉ����A�z�C�|�[�g���y�[�p�[�ȂǂŃs�J�s�J�Ɍ������܂����B �@�@�o���u�̓R���p�E���h��h���Ēʏ̃^�R�_���g���Ă��荇�킹���܂����B �@�@�@�I�[�o�[�T�C�Y�̃s�X�g���ɍ��킹�ă{�[�����O���A�R�Ď��������[�^�[�ō���Ĉ��k������܂����B �@�@�Ƃ��낪���q�ɏ���č��߂��A���k�䂪�����肷�������߁A�g���N�͑����Ȃ����̂ł������ƂȂ��� �@�@�G���W���ɂȂ�A�s���b�Ƃ��������Ȃ��Ȃ��Ă��܂��������B�i�j �@�@�@�ȑO�A�����Ԃ�I�[�g�o�C�̃��[�X�p�̕��i�����Đ��삵�Ă������Ƃ�����A���[�^�[�X�|�[�c�Ƃ����� �@�@���ł��������킮���̂�����܂��B |

||||||||||||||||||

�@�@�@ �@ �@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�c��̒��P�R�� |

||||||||||||||||||

| �@�@�@�@�@�@ |

||||||||||||||||||

| �@�@����������v�A�����v�A�����v��3�A���[�^�[�@�@�@�@�@�@�@���Đ��삵�Ă����ԍ������p�̃A�t�^�[�p�[�c �@�@�G���W���̏�Ԃ���Ɏ��悤�ɕ�����܂� |

||||||||||||||||||

�@�@�@�@���炭���f���Ă������CNC�t���C�X�Ղ̐�����ĊJ���܂����B���i�͂قƂ�ǃf���X�o�[�i���S�j �@�@�@������܂��B �@�@�@�@�S�̐؍킪�\���\�Ȃ悤�ɍ�����傫�����܂����B���̂��ߑ��^�Ȃ���d�ʂ�100K�����炢�ɂȂ�� �@�@�@�v���܂��B |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�e�[�u���̗��������H���Ă��܂� | ||||||||||||||||||

�@�@�@�@�\�f�B�b�N�̃��C���[�J�b�g�@�̕����|���v�̑��������ɑ傫���A��ԂȂlj^�]����̂ɋC�������Ă��܂����B �@�@�@�I�[�o�[�z�[�������邱�Ƃ��l���Ă݂��̂ł����A�v�����ĐV�i�ƌ������܂����B �@�@�@�@���������d���̂ŏ����ȃ`�F�[���u���b�N�Œ݂�グ�Đݒu���܂����B �@�@�@��]�����ɒ��ӂ��Ĕz�����A���ĉĂ݂��炻�̐Â��Ȃ����I�I�@���܂ł̑������E�\�̂悤�ł��B �@�@�@�@���i�オ20���~�߂�������܂������A����Ŗ�Ԃ����S���ċ@�B�������Ƃ��ł��܂��B |

||||||||||||||||||

�@�@�@�@�@�@�@�@�@ |

||||||||||||||||||

| �@ | ||||||||||||||||||